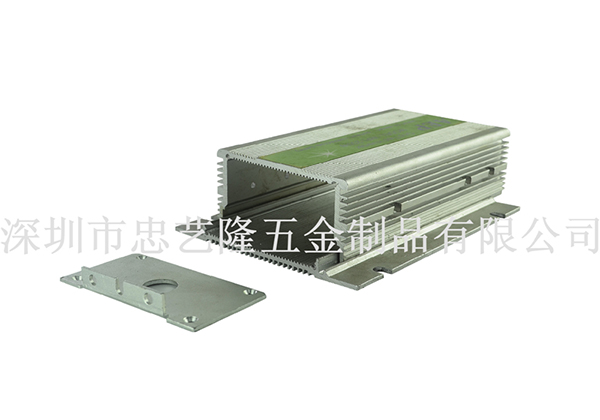

异形机箱铝外壳凭借独特的结构设计,在电子、通信、医疗等领域有着广泛应用,能满足设备的特殊安装和使用需求。然而,其不规则的形态和复杂的结构,使得加工过程充满挑战,面临着不少技术难点。接下来就随忠艺隆小编一起来看看吧。

一、加工适配难题

异形机箱铝外壳的不规则曲面、异形孔位等特殊结构,对加工设备和刀具适配性要求极高。传统设备在加工内凹曲面时,刀具路径易受遮挡;普通刀具难以贴合多倾斜面拐角,需定制专用刀具。深腔结构还会因刀具伸出过长引发振动,影响加工质量。

二、尺寸精度与形位公差控制困难

为保证与内部元件精准装配,铝外壳对尺寸精度和形位公差要求严格。但铝质软,切削力、夹紧力易使其变形;异形结构基准难统一,定位误差叠加导致返工率上升。

三、表面处理与外观质量挑战

异形结构阻碍表面处理,深孔窄缝影响电解液渗透,复杂曲面易产生喷涂缺陷。且不规则表面上的划痕修复难度大,细微瑕疵会严重影响外观。

四、加工效率与成本平衡难题

异形外壳加工工序复杂,需多次换刀和多设备协同,生产周期长。定制工装成本高,小批量生产时更难平衡效率与成本。精密检测设备的使用,也增加了质检成本和时间。

综上,结构复杂性会加剧精度控制难度,而精度偏差又可能影响表面处理效果,最终制约异形机箱铝外壳的加工质量和生产效率。

因此,忠艺隆在加工过程中结合结构设计优化、加工工艺改进、设备与刀具适配等多方面措施协同应对,以突破这些技术瓶颈,生产出符合要求的异形机箱铝外壳。如有其他疑问,可联系忠艺隆获取定制化铝外壳解决方案。

企业微信二维码

微信二维码